มจธ. จัดสัมมนา ขับเคลื่อนอุตสาหกรรม

เทคโนโลยีวัสดุคอมโพสิตขั้นสูง (Advanced Composite Materials) และ เทคโนโลยีการพิมพ์สามมิติ (3D Printing) กำลังเข้ามามีบทบาทสำคัญกับอุตสาหกรรมหลากหลายด้านในประเทศ ทั้งอุตสาหกรรมยานยนต์ อุตสาหกรรมอากาศยานและการขนส่ง อุตสาหกรรมการป้องกันประเทศ อุตสาหกรรมอิเล็กทรอนิกส์อัจฉริยะ อุตสาหกรรมการแพทย์และกีฬา รวมถึงอุตสาหกรรมปิโตรเคมี

ด้วยเหตุนี้มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี (มจธ.) จึงได้จัดสัมมนา “Advance Composite 3D Printing: The Disruptive Manufacturing Solution” ขึ้นเพื่อขับเคลื่อนและเตรียมพร้อมรับกับการเปลี่ยนแปลงเทคโนโลยีวัสดุและการพิมพ์สามมิติที่กำลังจะเปลี่ยนไป การสัมมนามีผู้เข้าร่วม 200 คนจาก 5 กลุ่มอุตสาหกรรมชั้นนำในประเทศ โดยมีวัตถุประสงค์เพื่อให้ความรู้เกี่ยวกับเทคโนโลยีการพิมพ์สามมิติโดยใช้วัสดุคอม โพสิตซึ่งเป็นการผลิตสมัยใหม่ ทั้งนี้ตั้งเป้าให้มีการนำไปใช้ในกลุ่มอุตสาหกรรมต่างๆ ให้มากขึ้นในอนาคต โดยงานกำหนดจัดขึ้น 2 ครั้ง ครั้งแรกในวันที่ 24 พ.ย. 2563 และครั้งที่สองในวันที่ 17 ธ.ค. 2563 ณ อาคารเคเอกซ์ (KX-Knowledge Exchange) มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี ถนนกรุงธนบุรี ใกล้สถานีรถไฟฟ้าวงเวียนใหญ่

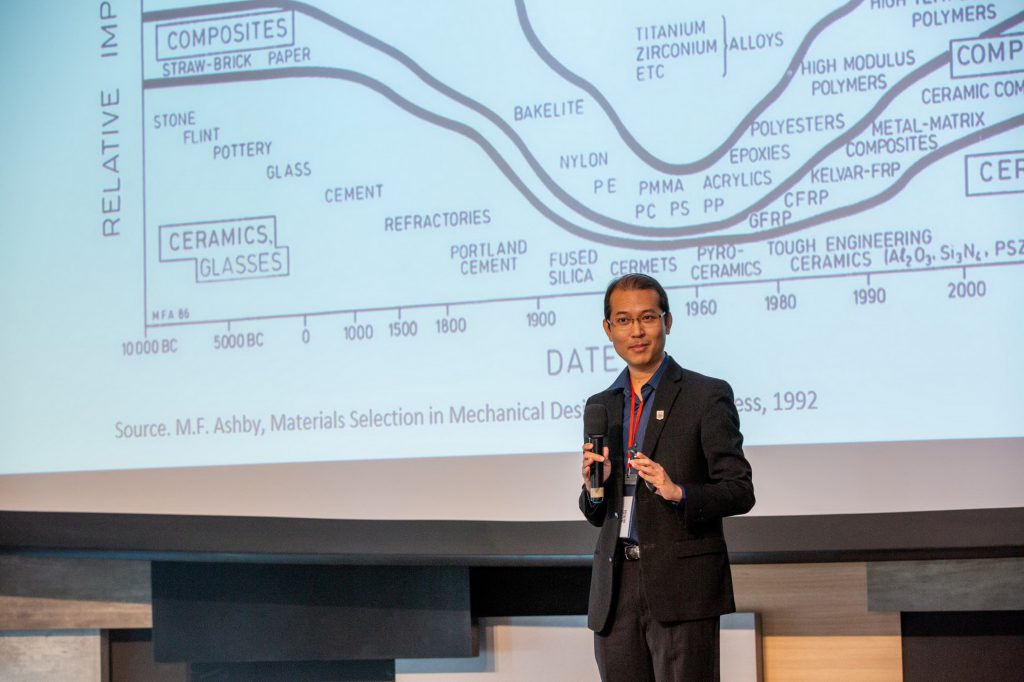

รศ.ดร.สนติพีร์ เอมมณี อาจารย์ประจำภาควิชาวิศวกรรมเครื่องกล มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี และนายกสมาคมไทยคอมโพสิต กล่าวว่า ภาคอุตสาหกรรมในประเทศไทยหลากหลายด้านมีความเกี่ยวข้องทั้งทางตรงและทางอ้อมในการใช้วัสดุคอมโพสิต กับ 3D Printing ไม่ว่าจะเป็นชิ้นส่วนอากาศยาน อุปกรณ์ทางการทหารและการป้องกันประเทศ ชิ้นส่วนการผลิตหุ่นยนต์และเครื่องจักรระบบอัตโนมัติ โครงสร้างยานยนต์ไฟฟ้าสมัยใหม่และอุปกรณ์และเครื่องมือการแพทย์ ซึ่งภาคอุตสาหกรรมเหล่านี้อยู่ในกลุ่ม S-Curve ตามนโยบาย Thailand 4.0 ของภาครัฐ ความรู้ในเทคโนโลยีด้านการพิมพ์สามมิติด้วยวัสดุคอมโพสิตจึงเป็นการช่วยผลักดันภาคการผลิตเข้าสู่การพัฒนาที่สอดคล้องกับ S- Curve ได้เร็วขึ้น นอกจากนี้ยังมีภาคการผลิตที่เกี่ยวข้องกับเทคโนโลยีการพิมพ์สามมิติด้วยวัสดุคอมโพสิตอีกหลายประเภท เช่น อุตสาหกรรมปิโตรเคมี อุตสาหกรรมสันทนาการและกีฬา อุตสาหกรรมเครื่องจักรกลในโรงงานและการเกษตร เป็นต้น โดยบริษัท ผู้ประกอบการและสถาบันที่เข้าร่วมงานมีความครอบคลุมทุกประเภทอุตสาหกรรมจึงเป็นจุดเริ่มต้นที่ดีในการขับเคลื่อนต่อไปในอนาคต

“เรามุ่งหวังว่าภาคอุตสาหกรรมจะได้มาแลกเปลี่ยนความรู้กัน และนำไปสู่ความเข้าใจการกระบวนการผลิตที่มีความทันสมัยและตรงต่อความต้องการของผู้บริโภคมากขึ้น กระบวนการผลิตนี้จะสร้างความคล่องตัว ความคุ้มค่า ชิ้นงานมีสมบัติทางกายภาพที่ดี” รศ.ดร.สนติพีร์ กล่าว

ในงานสัมมนาครั้งนี้ มุ่งเน้นการพื้นฐานเทคโนโลยีด้านวัสดุ “คอมโพสิต” เนื่องจากวัสดุมีความ “แข็งแรงสูง” มี “น้ำหนักเบา” ใช้งานได้ “หลากหลาย” สามารถตอบสนองต่อสิ่งแวดล้อมต่างๆ ได้ดี โดยเป็นการนำวัสดุ ตั้งแต่ 2 ชนิดมาผสมกัน เช่น นำเส้นใยชนิดต่างๆ มาผสมกับวัสดุที่เป็นโพลิเมอร์ หรือเลือกนำวัสดุอื่นๆ มาใช้ร่วมกันให้เหมาะสมกับการนำไปใช้งาน และเมื่อนำมา ผนวกกับการผลิตด้วยเทคโนโลยี “3D Printing” ยิ่งทำให้สามารถสร้างรูปแบบและผลิตชิ้นงานได้หลากหลายมากยิ่งขึ้น

รศ.ดร.สนติพีร์ กล่าวว่า คอมโพสิตทำได้จากหลายวัสดุ โพลิเมอร์หรือพลาสติกก็เป็นวัสดุหนึ่งที่นิยมนำมาใช้ในการประสานเส้นใยเสริมแรงเข้าด้วยกัน หากแต่วัสดุคอมโพสิตสามารถทำมาจากวัสดุพื้นที่เป็นโลหะหรือ เซรามิคได้ วัสดุคอมโพสิตที่ผลิตกันอยู่โดยทั่วไปรอบๆ ตัวเราทำมาจากพลาสติกผสมกับเส้นใยเสริมแรง เช่น ไฟเบอร์กลาสหรือคาร์บอนไฟเบอร์ เพื่อทำให้วัสดุคอมโพสิตมีความแข็งแรงและทนต่อการเสียรูป เทคโนโลยีของการรวมกันของวัสดุอย่างชาญฉลาดจะช่วยแก้ปัญหาหรือตอบโจทย์ให้กับภาคอุตสาหกรรมได้ และด้วยคุณสมบัติที่โดดเด่นของวัสดุคอมโพสิตนี้เองทำให้หลายอุตสาหกรรมเลือกผลิตชิ้นงานด้วยวัสดุคอมโพสิตมากขึ้น ในอุตสาหกรรมอากาศยานมีการใช้วัสดุคอมโพสิตในการผลิตเครื่องบินมากถึง 50 – 60% ขณะที่อุตสาหกรรมยานยนต์สมัยใหม่ ที่ใช้การขับเคลื่อนด้วยพลังงานไฟฟ้า ก็เลือกใช้ชิ้นส่วนประกอบรถยนต์ที่ทำจากวัสดุคอมโพสิตเพื่อลดน้ำหนักชดเชยกับน้ำหนักของแบตเตอรี่ที่มีน้ำหนักมากเช่นกัน

นอกจากนี้ เทคโนโลยีการพิมพ์สามมิติเริ่มมีการใช้แพร่หลายมากขึ้นในภาคอุตสาหกรรม เครื่องพิมพ์ในปัจจุบันมีตั้งแต่ขนาดเล็กวางบนโต๊ะจนถึงใหญ่จนใช้ตัวอาคารเป็นโครงสร้างของเครื่องพิมพ์ มีราคาตั้งแต่หลักหมื่นถึงหลายสิบล้านบาทขึ้นอยู่กับฟังก์ชันการใช้งาน แต่สำหรับอุตสาหกรรมในประเทศไทยส่วนใหญ่ ยังใช้ 3D Printing กับวัสดุคอมโพสิตไม่มากนัก ที่เห็นจะเป็นการใช้วัสดุพิมพ์จากพลาสติก ซึ่งมีความแข็งแรงน้อยจึงนิยมนำมาใช้ทำงานต้นแบบมากกว่าผลิตออกมาใช้จริง ขณะที่ต่างประเทศเริ่มนำเทคโนโลยีการพิมพ์สามมิติมาผลิตชิ้นงานออกมาใช้ได้จริง เช่น การพิมพ์โครงจักรยานโดยใช้วัสดุคอมโพสิตเสริมแรงด้วยคาร์บอนไฟเบอร์ หรือ การพิมพ์เรือขนาดประมาณ 10 ที่นั่งได้ด้วยเครื่องพิมพ์สามมิติ เป็นต้น

“ถ้านึกภาพเครื่องพิมพ์สามมิติขนาดใหญ่ไม่ออก ให้นึกถึงภาพโรงงานที่มีเครนที่เชื่อมต่อมาจากคานด้านบน เครื่องพิมพ์จะต่อกับปลายเครนโดยให้หัวพิมพ์ยื่นลงมาเพื่อพิมพ์และสร้างชิ้นงานตามโปรแกรมคำสั่งที่ป้อนไว้ในคอมพิวเตอร์ เมื่อได้รับคำสั่งหัวพิมพ์ก็จะเริ่มทำงานโดยปล่อยเส้นใยที่เป็นวัสดุคอมโพสิตออกมา เครื่องอาจจะประกอบด้วยหลายหัวพิมพ์และคอมพิวเตอร์จะสั่งว่าหัวพิมพ์อันไหนต้องทำงาน โดยรูปร่างชิ้นงานจะมีการกำหนดจากแบบทางวิศวกรรมที่เขียนไว้ในคอมพิวเตอร์ ”รศ.ดร.สนติพีร์ กล่าว

3D Printing สร้างหน่วยวิจัยพัฒนาและสตาร์ทอัพ

รศ.ดร.สนติพีร์ กล่าวว่าเทคโนโลยีเครื่องพิมพ์สามมิติเหมาะกับวิธีการคิดออกแบบและกระบวนผลิตชิ้นงานรูปแบบใหม่ๆ ซึ่งเหมาะกับบริษัทที่มีหน่วยวิจัยพัฒนา หรือบริษัทที่ทำชิ้นงานที่มีลักษณะเฉพาะตน รวมไปถึงกลุ่มสตาร์ทอัพที่มีขนาดองค์กรไม่ใหญ่แต่สามารถการนำเอานำเทคโนโลยีดิจิทัลมาช่วยในการทำงาน เทคโนโลยีนี้ทำให้ไม่ต้องใช้คนงานจำนวนมากในการผลิตแต่ก็สร้างสรรค์ชิ้นงานบางอย่างได้ อนาคตภาคการผลิตส่วนหนึ่งจะย้ายจากโรงงานที่มีเครื่องจักรและคนงานจำนวนมากมาอยู่ระดับครัวเรือนหรือธุรกิจขนาดเล็กลงถ้ามีเครื่องพิมพ์สามมิติที่สามารถสร้างชิ้นงานที่แข็งแรง สามารถในการประยุกต์ใช้จริง และทำการตลาดได้

“ถ้าอยากสร้างผลิตภัณฑ์ในมิติใหม่เช่นผลิตภัณฑ์ฉลาด (smart product) จากความคิดสร้างสรรค์ เราสามารถประกอบเซนเซอร์เข้าไปในผลิตภัณฑ์ในขณะที่พิมพ์ออกมาจากเครื่องพิมพ์สามมิติ เมื่อนำผลิตภัณฑ์ไปใช้งาน เซนเซอร์ที่ฝังอยู่ก็จะไปวัดปริมาณที่ตอบสนองต่อการทำงานของผลิตภัณฑ์ในสภาวะต่างๆ แล้วส่งสัญญาณที่วัดได้ไปทางสัญญาณอินเทอร์เน็ต เป็นอุปกรณ์ IoT (Internet of Things: IoT) ซึ่งเราสามารถตรวจสอบ ควบคุม หรือสั่งการให้การทำงานเป็นไปตามต้องการได้ทันที ซึ่งถ้าผู้ประกอบการที่มีความรู้ทั้งด้านการออกแบบและการผลิตนำแนวความคิดนี้มาใช้กับร่วมกับการพิมพ์สามมิติด้วยวัสดุคอมโพสิตก็จะทำให้เกิดผลิตภัณฑ์ที่ทันสมัย เกิดช่องทางธุรกิจใหม่ๆ ขึ้นได้มากมาย”รศ.ดร.สนติพีร์ กล่าว

ตอบโจทย์ทางการแพทย์

การพิมพ์ 3 มิติยังสามารถสร้างชิ้นงานที่มีความละเอียดซับซ้อนโดยไม่ต้องใช้เครื่องจักรราคาแพงและไม่ต้องทำแม่พิมพ์ การปรับเปลี่ยนดีไซน์ของผลิตภัณฑ์ทำได้ง่ายดายและมีต้นทุนต่ำ เทียบกับการทำแม่พิมพ์ซึ่งมีค่าใช้จ่ายสูงและใช้เวลานาน ที่สำคัญคือสามารถผลิตอุปกรณ์ที่มีขนาดและรูปร่างเฉพาะสำหรับแต่ละบุคคลได้ง่าย เช่น การพิมพ์แขนเทียมและขาเทียมสำหรับคนพิการ การพิมพ์รองเท้าที่เข้ากับรูปเท้าได้พอดีไม่ปัญหาจากรองเท้ากัด การพิมพ์อวัยวะมนุษย์เพื่อใช้ในสำหรับการผ่าตัดทดแทนอวัยวะเดิม เป็นต้น

“ในต่างประเทศวัสดุคอมโพสิต ถูกนำมาใช้ในอุตสาหกรรมทางการแพทย์มาสักระยะแล้ว เช่นการทำชิ้นส่วนที่เป็นขาเทียม แขนเทียม รวมถึงชิ้นส่วนที่เป็น Implant ที่ต้องผ่าตัดฝังลงในร่างกาย เช่น กระดูกสะโพกเทียม ดังนั้นด้วยการใช้เทคโนโลยีการพิมพ์ 3 มิติ จะสามารถนำมาตอบโจทย์นี้ได้อย่างลงตัวเพราะมนุษย์แต่ละคนมีสรีระไม่เหมือนกัน ทำให้การออกแบบและผลิตชิ้นส่วนทางการแพทย์เหล่านี้มีความรวดเร็วและมีประสิทธิภาพมากขึ้น” รศ. ดร.สนติพีร์ กล่าว

อย่างไรก็ดีเมื่อมีการเกิดอุตสาหกรรมการผลิตชิ้นงานด้วยเทคโนโลยีการพิมพ์สามมิติ ก็ควรต้องมีการรับรองมาตรฐานผลิตภัณฑ์หรือตรวจสอบความปลอดภัยจากการใช้ผลิตภัณฑ์ที่มีความหลากหลายตามมา ซึ่งถือเป็นโอกาสอันดีในการขยายฐานความรู้เกี่ยวกับข้อกำหนดหรือมาตรฐานผลิตสินค้าของประเทศ ยกระดับองค์กรหรือสร้างสถาบันทดสอบกลางที่มีความน่าเชื่อถือและทันสมัย เกิดการแข่งขันในภาคการผลิตที่มีศักยภาพและส่งผลดีต่อผู้บริโภคในภาพรวม เพราะชิ้นงานที่ผลิตจากเทคโนโลยี 3D Printing จะมีรูปแบบที่ปรับเปลี่ยนได้ทุกวัน

รศ.ดร.สนติพีร์ เห็นว่าสิ่งที่เป็นความท้าทายต่อการนำเทคโนโลยี 3D Printing มาใช้ในประเทศไทยคือความเข้าใจในกระบวนการผลิตแบบใหม่ที่อาจยังมีความคลาดเคลื่อน เนื่องจากการพิมพ์สามมิติด้วยวัสดุคอมโพสิตจะให้ชิ้นงานที่ความแข็งแรง คงทน สามารถนำไปใช้งานได้จริง และยังลดขั้นตอนการผลิตพร้อมทั้งผลิตชิ้นงานที่มีความซับซ้อนได้มากขึ้นเรื่อยๆ

“ในงานสัมมนาฯ นอกจากให้ความรู้เกี่ยวกับการใช้วัสดุคอมโพสิตกับเทคโนโลยี 3D Printing แล้ว ยังได้จัดกิจกรรม Design Thinking Workshop ให้กับผู้ประกอบการที่มาร่วมงาน เพื่อเป็นการกระตุ้นให้เกิดไอเดียว่าสิ่งที่มีในโรงงานหรือในกระบวนการผลิตที่ใช้กันอยู่ในโรงงานนั้น สามารถนำมาปรับใช้กับเทคโนโลยี 3D Printing ได้หรือไม่ อยากให้นำสิ่งที่ได้รับจากการสัมมนาไปศึกษา ต่อยอดธุรกิจ หากเริ่มปรับเปลี่ยนก่อนก็มีโอกาสมากกว่า ผู้ประกอบการต้อง disrupt ตัวเองก่อน ก่อนที่จะถูกเทคโนโลยีมา Disrupt” รศ.ดร.สนติพีร์ กล่าวในตอนท้าย